服务热线

0769-28680919

153-2293-3971

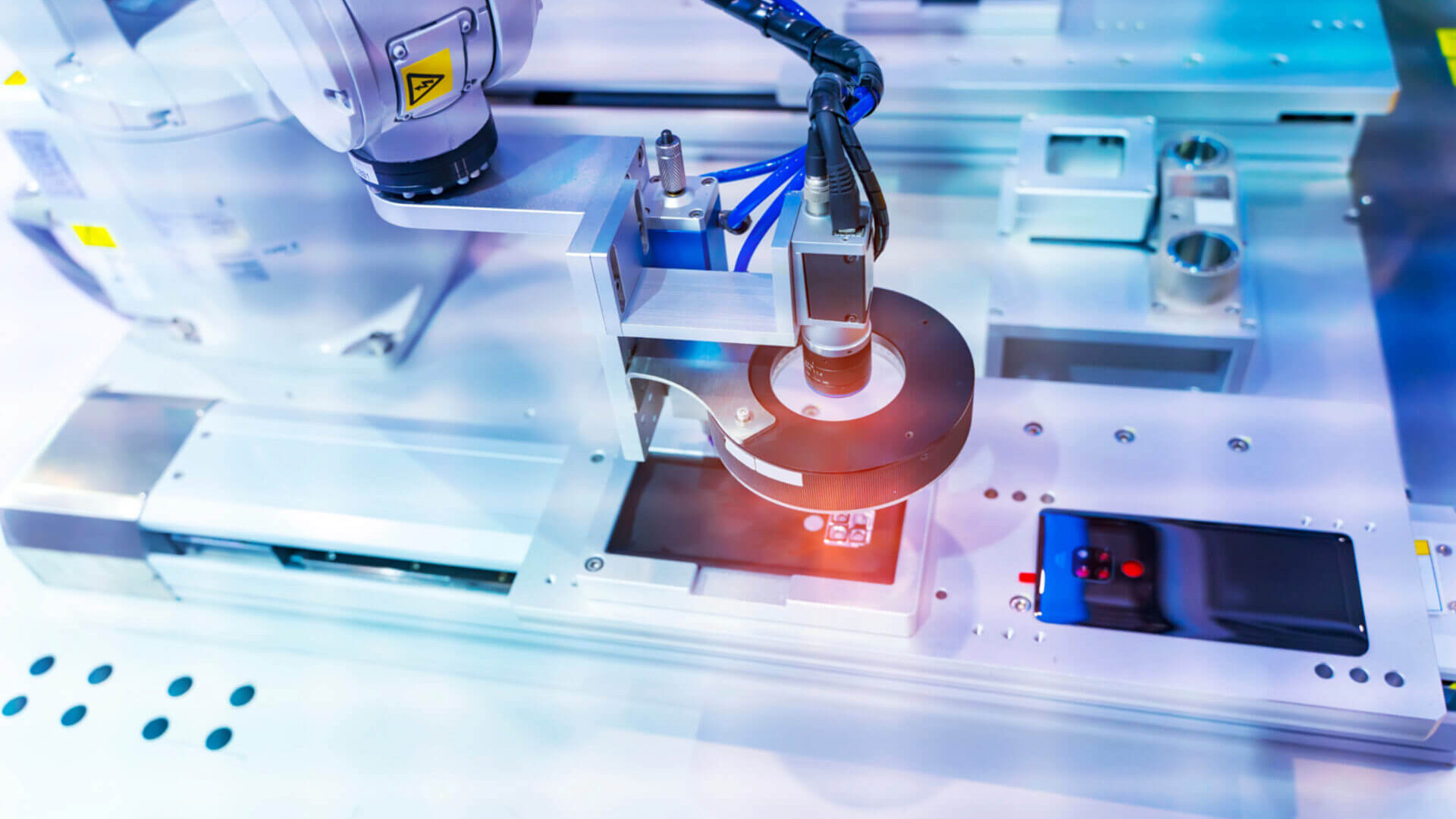

随着科技的进步,机器视觉系统在锂电池制造领域的应用越来越广泛。锂电池极片作为锂电池的核心组成部分,其品质直接关系到电池的性能和安全性。因此,对锂电池极片缺陷的精确、高效检测变得至关重要。本文将探讨哪些锂电池极片缺陷可以通过视觉系统进行检测。

一、划痕与凹坑

锂电池极片表面的划痕和凹坑是常见的缺陷类型。这些缺陷可能由生产过程中的机械摩擦、材料处理不当等原因造成。机器视觉系统可以通过灰度分析、边缘检测等算法,精确地识别出极片表面的划痕和凹坑,并对其进行分类和计数。

二、污渍与异物

在锂电池极片的生产过程中,可能会因为环境污染、操作不当等原因导致污渍和异物的出现。这些缺陷不仅影响极片的外观,还可能对电池的性能造成负面影响。机器视觉系统可以通过颜色分析、纹理分析等技术,有效检测出极片表面的污渍和异物,并及时提醒操作人员进行处理。

三、尺寸偏差

锂电池极片的尺寸精度对于电池的组装和性能至关重要。机器视觉系统可以通过精确的图像处理和测量技术,对极片的长度、宽度等尺寸进行精确测量,并与标准尺寸进行对比,从而检测出尺寸偏差。

四、孔洞与裂纹

孔洞和裂纹是锂电池极片中潜在的严重缺陷,可能导致电池内部的短路和性能下降。机器视觉系统可以通过图像分割、边缘检测等技术,有效地检测出极片上的孔洞和裂纹,并及时采取措施进行修复或更换。

五、材料缺陷

锂电池极片的材料缺陷,如成分不均、结构疏松等,也是机器视觉系统可以检测的对象。通过先进的图像处理和分析技术,机器视觉系统可以对极片的材料特性进行定性和定量分析,从而检测出潜在的材料缺陷。

综上所述,机器视觉系统可以对锂电池极片表面的划痕、凹坑、污渍、异物、尺寸偏差、孔洞、裂纹以及材料缺陷等进行精确、高效的检测。这不仅提高了锂电池的生产效率和品质,也为锂电池的安全性和性能提供了有力保障。随着机器视觉技术的不断进步和应用范围的扩大,相信未来会有更多的锂电池极片缺陷能够通过视觉系统进行检测和识别。

机器视觉系统为工业发展带来了什么?

2024-11-17

机器视觉系统为工业发展带来了什么?

2024-11-17

机器视觉技术为工业发展带来了革命性的变化,它通过模拟人眼的功能,使得机器能够自动接收和处理图像,以获得所需信息或用于控制机器人运动。以下是机器视觉为工业发展带来的几个主要影响:

机器视觉系统技术在高精密加工领域的作用

2024-11-14

机器视觉系统技术在高精密加工领域的作用

2024-11-14

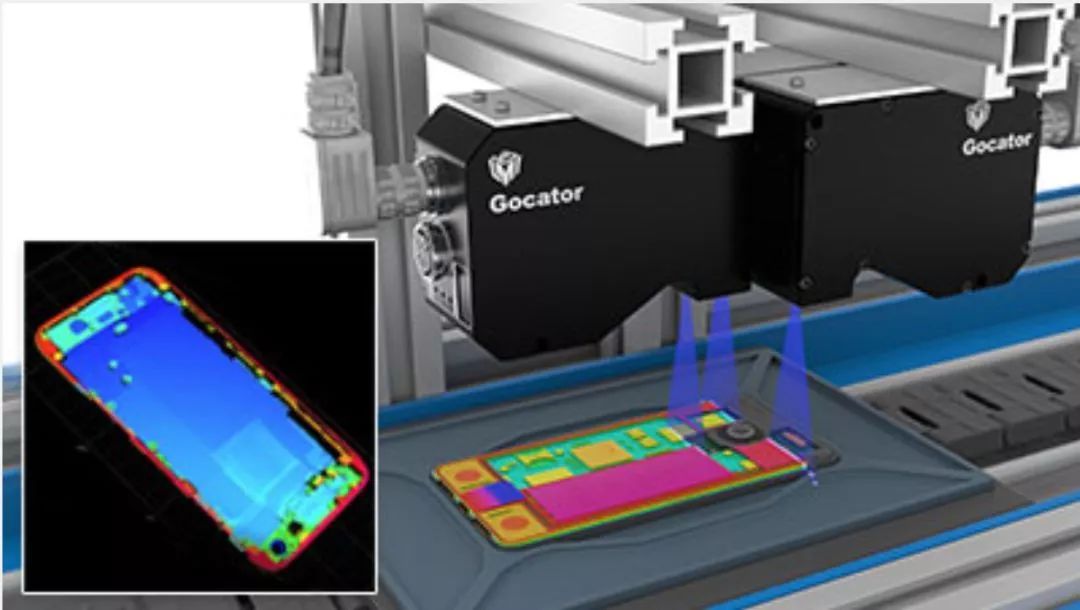

在高精密加工过程中,机器视觉技术主要扮演了检测与控制的双重角色。一方面,通过高精度的图像捕捉和处理,机器视觉技术能够实现对加工工件的微米甚至纳米级检测。一方面,通过高精度的图像捕捉和处理,机器视觉技术能够实现对加工工件的微米甚至纳米级检测。

机器视觉系统在流水线零件正反面识别与定位中的应用

2024-11-14

机器视觉系统在流水线零件正反面识别与定位中的应用

2024-11-14

在现代自动化流水线生产中,机器视觉系统正发挥着越来越重要的作用,特别是在零件正反面识别与定位方面。这一技术的应用,不仅极大地提高了生产效率,还确保了产品质量的稳定性。

基于机器视觉的表面缺陷检测面临的问题与难点剖析

2024-11-10

基于机器视觉的表面缺陷检测面临的问题与难点剖析

2024-11-10

基于机器视觉的表面缺陷检测系统虽然已经在多个领域取得了显著成果,但仍面临一系列问题和难点,尤其是在线检测环境中。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图