服务热线

0769-28680919

153-2293-3971

随着电子技术的飞速发展,印制电路板(PCB)作为电子设备的重要组成部分,其质量管控显得尤为关键。传统的PCB质量管控方法主要依赖人工目检,但由于人眼疲劳、个体差异等因素,难以保证检测的一致性和准确性。近年来,机器视觉系统的引入,为PCB质量管控带来了革命性的变革。本文将探讨机器视觉系统在PCB质量管控中的应用。

一、机器视觉系统概述

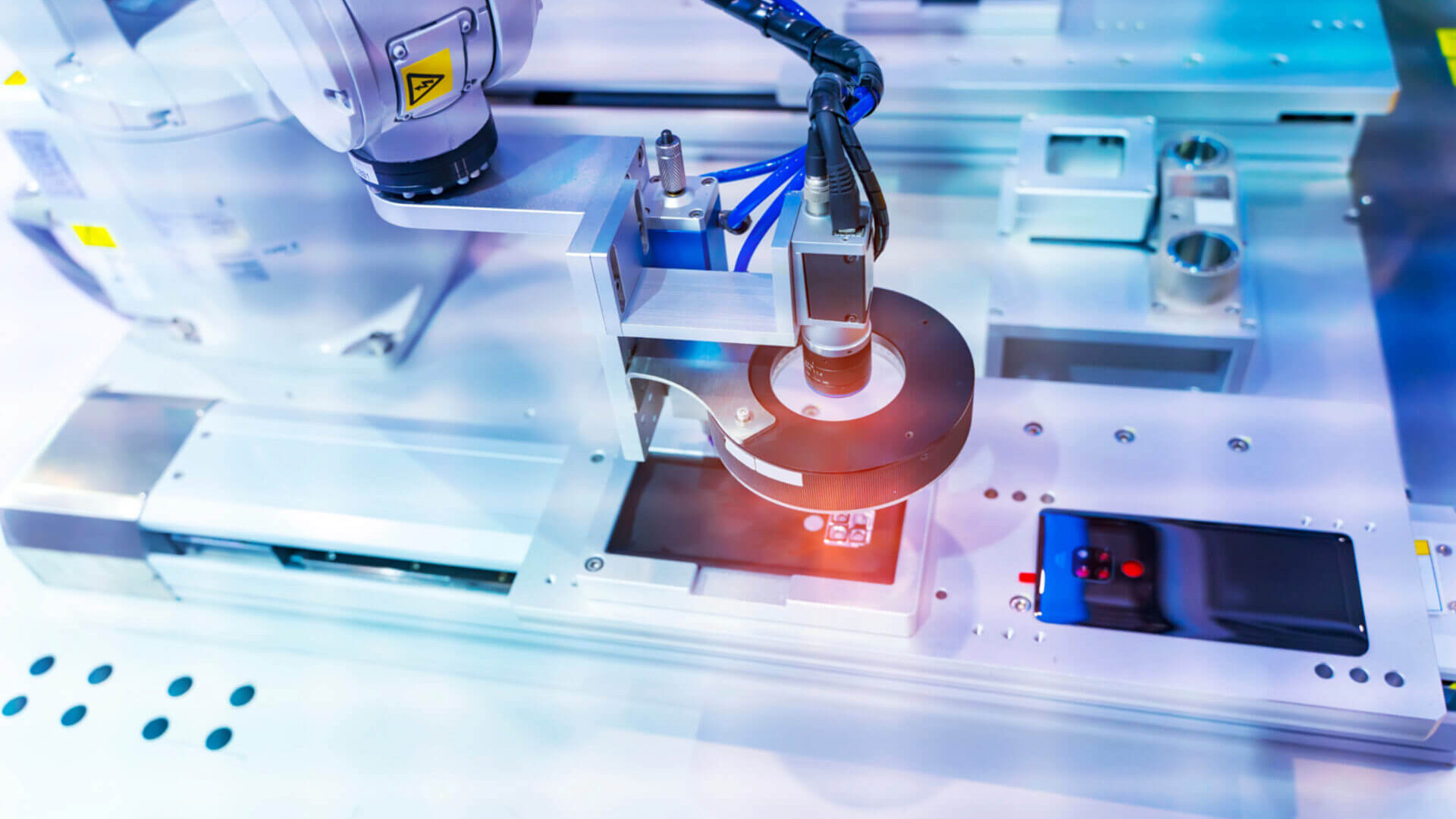

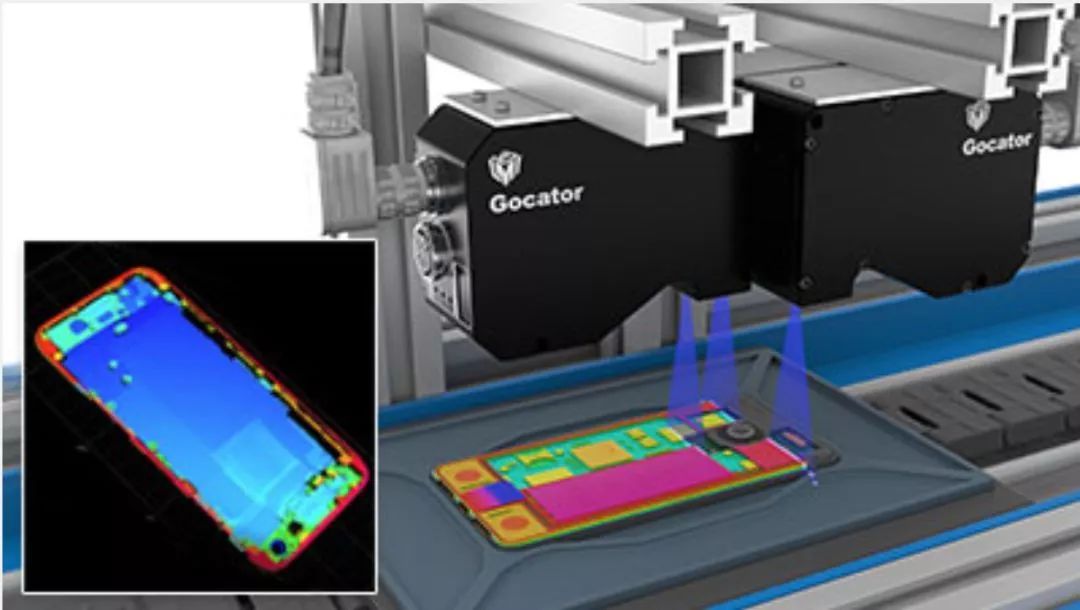

机器视觉系统是一种通过模拟人类视觉功能,对目标物体进行自动识别和检测的先进技术。它利用摄像头捕捉图像,通过图像处理算法提取图像中的特征信息,进而实现物体的定位、识别和测量等功能。机器视觉系统具有高效、准确、稳定等特点,广泛应用于工业自动化、质量检测、安防监控等领域。

二、机器视觉系统在PCB质量管控中的应用

外观缺陷检测

PCB在生产过程中可能产生多种外观缺陷,如划痕、污渍、破损等。机器视觉系统可通过图像采集和处理,自动识别这些缺陷,并对缺陷进行定位和分类。同时,系统还可根据设定的质量标准,对缺陷进行分级,为生产过程中的质量控制提供有力支持。

元器件识别和定位

PCB上布满了各种元器件,如电阻、电容、芯片等。机器视觉系统可通过图像识别技术,对元器件进行准确识别和定位。这不仅提高了生产效率,还降低了元器件安装错误的风险。

焊接质量检测

焊接质量是影响PCB性能的关键因素之一。机器视觉系统可对焊接过程进行实时监控,检测焊接质量,如焊点是否饱满、是否有虚焊等。同时,系统还可对焊接过程进行智能分析,为优化焊接工艺提供数据支持。

尺寸测量和定位

PCB生产过程中,对元器件的尺寸和位置精度要求极高。机器视觉系统可通过图像处理和测量算法,对元器件的尺寸进行精确测量,并对其位置进行准确定位。这有助于保证PCB的装配精度和性能稳定性。

三、机器视觉系统的优势

提高检测效率

机器视觉系统可实现24小时不间断检测,大大提高了检测效率。同时,由于系统采用自动化检测方式,减少了人工干预,降低了生产成本。

提高检测准确性

机器视觉系统采用先进的图像处理算法和识别技术,具有极高的检测准确性。与传统人工目检相比,机器视觉系统能够更准确地识别和定位缺陷,降低了漏检和误检的风险。

适应性强

机器视觉系统可针对不同类型的PCB和元器件进行定制开发,具有较强的适应性。同时,系统还可根据生产需求进行升级和优化,以满足不断变化的质量管控要求。

四、总结

机器视觉系统在PCB质量管控中的应用,不仅提高了检测效率和准确性,还降低了生产成本和风险。随着机器视觉技术的不断发展和完善,相信其在PCB质量管控领域的应用将更加广泛和深入。未来,我们期待机器视觉系统能够在更多领域发挥其独特的优势,推动工业自动化和智能制造的发展。

机器视觉系统为工业发展带来了什么?

2024-11-17

机器视觉系统为工业发展带来了什么?

2024-11-17

机器视觉技术为工业发展带来了革命性的变化,它通过模拟人眼的功能,使得机器能够自动接收和处理图像,以获得所需信息或用于控制机器人运动。以下是机器视觉为工业发展带来的几个主要影响:

机器视觉系统技术在高精密加工领域的作用

2024-11-14

机器视觉系统技术在高精密加工领域的作用

2024-11-14

在高精密加工过程中,机器视觉技术主要扮演了检测与控制的双重角色。一方面,通过高精度的图像捕捉和处理,机器视觉技术能够实现对加工工件的微米甚至纳米级检测。一方面,通过高精度的图像捕捉和处理,机器视觉技术能够实现对加工工件的微米甚至纳米级检测。

机器视觉系统在流水线零件正反面识别与定位中的应用

2024-11-14

机器视觉系统在流水线零件正反面识别与定位中的应用

2024-11-14

在现代自动化流水线生产中,机器视觉系统正发挥着越来越重要的作用,特别是在零件正反面识别与定位方面。这一技术的应用,不仅极大地提高了生产效率,还确保了产品质量的稳定性。

基于机器视觉的表面缺陷检测面临的问题与难点剖析

2024-11-10

基于机器视觉的表面缺陷检测面临的问题与难点剖析

2024-11-10

基于机器视觉的表面缺陷检测系统虽然已经在多个领域取得了显著成果,但仍面临一系列问题和难点,尤其是在线检测环境中。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图