服务热线

0769-28680919

153-2293-3971

从晶圆到芯片是一个复杂的过程,晶圆是制造芯片的基本材料,由高纯度的单晶硅切割而成。芯片则是基于晶圆上制造出的微小电子元件,从晶圆到芯片,机器视觉检测系统贯穿始终,为制造工艺提供了重要的支持和保障。

在晶圆制造阶段,机器视觉检测系统主要用于以下工序:

1.表面检测:通过对晶圆表面进行扫描,检测表面是否存在杂质、划痕、凸起等缺陷。

2.尺寸测量:通过高精度测量系统,对晶圆的直径、厚度、形状等进行测量,确保晶圆尺寸符合要求。

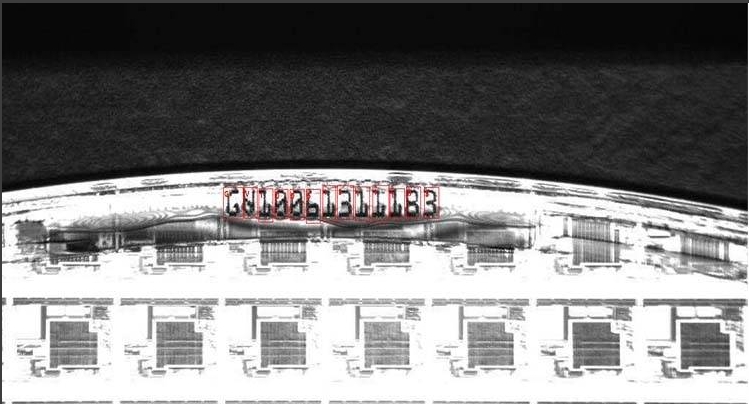

3.表面激光字符识别:利用机器视觉检测系统识别刻写在晶圆表面的字符,包括产品信息、批次号等。

4.晶圆切割:通过机器视觉检测系统对晶圆进行精确切割,确保切割后的芯片尺寸和形状一致。

5.定位与找切割道:利用机器视觉检测系统对晶圆进行精确定位,确保切割道的位置准确,从而提高芯片的良率。

6.缺陷检测:在晶圆制造的各个阶段进行缺陷检测,包括表面缺陷、线宽均匀性等,确保产品质量。

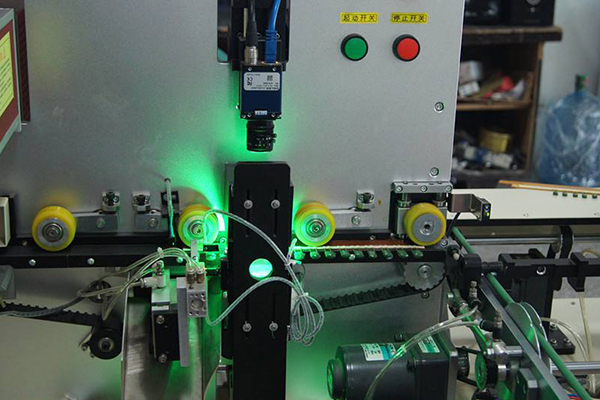

康耐德智能在半导体领域也进行了自主研发,针对晶圆和晶片对位、封装元件切割检测、半导体晶圆切割质量检测、半导体晶片ic表面检测、芯片印刷字符识别都有一系列的机器视觉系统解决方案。

从晶圆到芯片的生产过程中,机器视觉系统发挥着重要的作用。在各个制造工序中,机器视觉系统的应用不仅提高了生产效率,还为产品质量提供了有力保障。

康耐德机器视觉系统软件的具体功能都有那些?

2025-04-19

康耐德机器视觉系统软件的具体功能都有那些?

2025-04-19

康耐德机器视觉系统的具体功能可以根据不同的应用场景和需求进行定制和优化。

康耐德机器视觉AOI检测系统:OCR字符识别与在线检测一体化

2025-04-13

康耐德机器视觉AOI检测系统:OCR字符识别与在线检测一体化

2025-04-13

康耐德机器视觉AOI检测系统的OCR字符识别功能具有以下特点和优势

康耐德机器视觉AOI:高效排线颜色识别与定位解决方案

2025-04-13

康耐德机器视觉AOI:高效排线颜色识别与定位解决方案

2025-04-13

康耐德机器视觉AOI检测系统的排线颜色识别及定位功能主要通过以下方式实现

3D机器视觉技术能应用于哪些半导体生产场景?

2025-04-13

3D机器视觉技术能应用于哪些半导体生产场景?

2025-04-13

3D机器视觉技术在半导体生产中具有广泛的应用场景,能够显著提升生产效率、检测精度和自动化水平

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图